TMC2208一點小心得

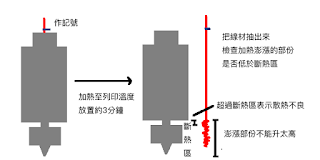

TMC2208相對於2100 在發熱量上有所改進 使用的StealthChop2是二代技術 相較於2100的StealthChop有前輩是跟我說改進了失步的缺點 在功能方面比2100多 但少於2130 2130仍然是TMC家族中功能最強大的(但2130的StealthChop仍是一代技術) 我的測試是換XY和E三個部份 在XY上面運作還算順暢 但在E上面沒有通過壓力測試 在我的機器上連續列印超過7hr會出現問題 反覆印了幾次都在幾乎一樣的時間點出包 又不太像堵料 同樣溫度設定我用LV8729都正常 我把電流降低也是沒有改善 我摸了擠出機 發現擠出齒根本沒在動(如果堵料 把彈簧鬆開應該會動) 出問題的狀況很像是驅動自己shutdown不出料 這個問題只出現在擠出機 XY沒問題 不知是否較重負荷就會這樣 我看了2208的Datasheet 發現這個型號預設是使用StealthChop2 沒有外部Pin可以換為SpreadCycle 要切換模式只能用UART連線設定 所以無法得知是否是StealthChop2的問題 我覺得要做成模組應該使用2224應該更為適合 與2208功能相同 但可以不經過UART切換設定